随着现代工程技术的快速发展,有限元分析(Finite Element Analysis,简称FEA)已成为工程师在设计与分析方面的重要工具。尤其在中国随着制造业的不断进步,使用如Pro/ENGINEER(现称为CREO)这样的软件进行有限元分析已变得普遍。在本文中我们将通过一个具体的实例来探讨如何利用ProE进行有限元分析,以提高产品设计的精确性和可靠性。

实例背景

假设我们需要对一种新型金属部件进行有限元分析。该部件用于汽车发动机中的冷却系统,主要材料为铝合金。我们的目标是通过有限元分析,评估在不同工作条件下,部件的强度及疲劳寿命,以及分析其潜在的结构缺陷。

模型建模

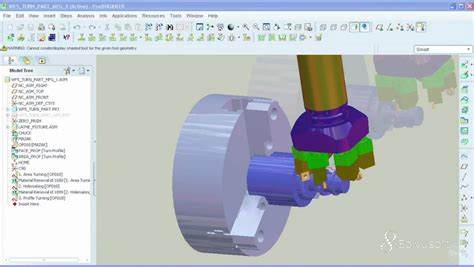

首先在ProE中建立三维模型是有限元分析的第一步。我们根据设计图纸,在ProE中创建出金属部件的详细几何模型。在建模过程中,注意细节的准确性,例如部件的厚度、孔的位置和尺寸等,因为这些都会直接影响到后续分析的结果。

在完成建模后,我们需要确保模型的几何体是适合进行有限元分析的。这包括消除模型中的小特征,简化复杂的几何形状,以提高计算效率。

划分网格

接下来我们需要对模型进行网格划分。网格划分是有限元分析中至关重要的一步,直接关系到分析结果的精度与计算时间。在ProE中,选择合适的元素类型(如线性四面体、八面体等),并根据部件的几何复杂程度灵活调整网格的密度。

为了保证分析的精度,关键区域(如应力集中区域)应选择较细的网格,而在应力分布较均匀的区域,则可以使用较粗的网格。经过网格划分后,我们会得到一个包含大量小单元的模型,接下来便是施加边界条件与载荷了。

施加边界条件与载荷

在ProE中,为了模拟实际工作情境,需要为模型设置边界条件和施加载荷。例如可以模拟部件在发动机工作时所承受的压力与温度变化,并在模型的特定面上施加适当的约束条件,如固定一面,防止模型在分析过程中的移动。

载荷的施加需要根据实际工况设定,如规定部件上所受的力、温度分布等。这一步骤至关重要,因为不当的边界条件与载荷设定将直接导致错误的分析结果。

进行有限元分析

完成上述步骤后,我们即可启动有限元分析。ProE会利用所设定的边界条件及载荷,进行数值计算,获取各个单元的位移、应力及应变等数据。计算完成后系统将生成分析报告,显示不同加载条件下的结果。

结果后处理与分析

在获取结果后,我们需要对其进行后处理。ProE提供了强大的可视化工具,能够直观地展示应力分布、位移等信息。通过对结果的分析,我们可以识别出潜在的弱点或是应力集中区域,为后续设计改进提供依据。

例如通过分析,我们可能发现某个连接点的应力超过了材料的容许值,这说明需要对其形状进行优化或增加加强结构,从而减少疲劳失效的风险。

通过以上过程,我们借助ProE软件成功地完成了一个金属部件的有限元分析。此举不仅提高了设计的可靠性,也为进一步优化产品提供了数据支持。随着工程技术的发展,有限元分析的应用将愈发广泛,为中国的制造业带来更多的创新与变革。